Mantenimiento diario para el rendimiento óptimo de la máquina barredora

Vaciar y limpiar los tanques de solución y de recuperación

Vacíe y enjuague los tanques de solución y recuperación después de cada uso para prevenir el crecimiento bacteriano y la acumulación de residuos químicos. Un estudio de mantenimiento de instalaciones de 2022 encontró que los tanques que no se limpian durante más de 24 horas desarrollan un 85 % más de patógenos. Preste especial atención a los filtros de entrada, donde comúnmente se acumula la grasa de jabón.

Inspeccionar y reemplazar cepillos y racletas diariamente

Las escobillas desgastadas reducen la eficiencia de fregado en un 30–40%. Verifique la longitud de las cerdas según las especificaciones del fabricante; la mayoría requieren reemplazo cuando el desgaste es inferior a 1/4 de pulgada (6 mm). Reemplace inmediatamente las cuchillas del limpiaparabrisas si están agrietadas, partidas o dobladas, ya que el daño compromete la recuperación de agua y deja rayas.

Verificación de los niveles de fluido en máquinas de limpieza de pisos

Mantenga los niveles del tanque de solución entre las marcas mínima y máxima para evitar la cavitación de la bomba. Utilice únicamente soluciones de limpieza aprobadas por el fabricante y compruebe semanalmente la concentración del detergente con un refractómetro; la dilución incorrecta representa el 22% de las fallas prematuras de bombas.

Limpieza de mangueras de vacío y filtros en máquinas fregadoras

Elimine los residuos de las mangueras de vacío después de cada uso; los obstrucciones parciales pueden reducir la potencia de succión hasta en un 60%. Sacuda los filtros secos diariamente y lave los reutilizables semanalmente. Reemplace los filtros plegados cuando los manómetros indiquen una restricción del flujo de aire del 15% o superior.

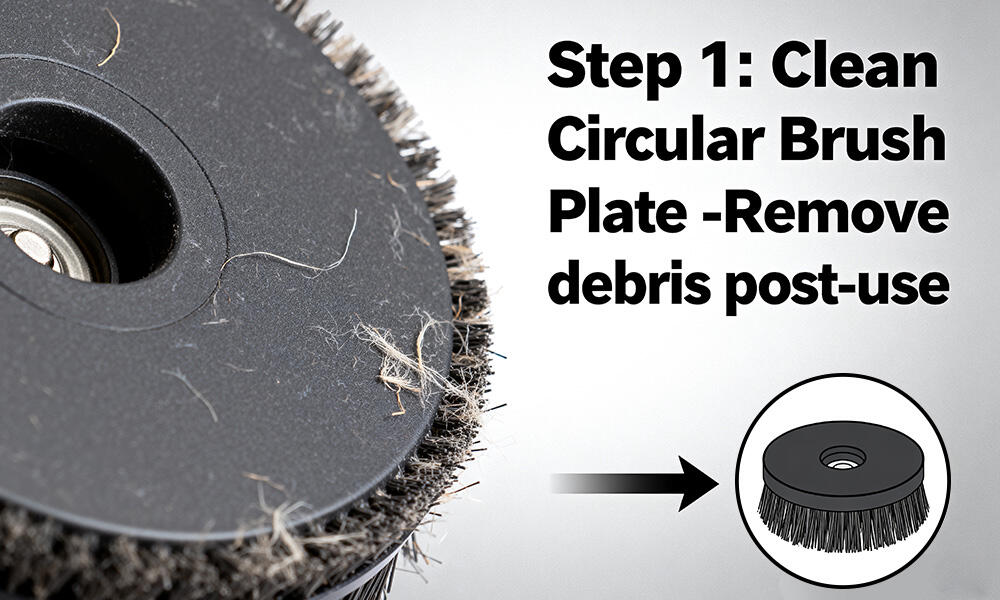

Realización de una inspección rápida de las bandejas de residuos y la carcasa de la máquina

Inspeccione si hay cabello o residuos enredados alrededor de los motores del cepillo, la causa principal de fallas en los rodamientos. Limpie las superficies externas con un paño húmedo para minimizar la infiltración de suciedad a través de las ventilaciones y verifique que todas las cubiertas de seguridad y paneles de acceso estén asegurados.

Tareas semanales y mensuales de mantenimiento preventivo

Las instalaciones que siguen programas estructurados de mantenimiento semanal y mensual experimentan entre un 25 % y un 40 % menos desgaste de componentes en comparación con aquellas que dependen de reparaciones reactivas. Estas rutinas mantienen el rendimiento y prolongan la vida útil del equipo.

Limpieza profunda de sistemas de aspiración y tanques de recuperación

Realice una limpieza exhaustiva de los tanques de recuperación y sistemas de vacío semanalmente, utilizando detergentes no abrasivos para eliminar la biopelícula. Realice un ciclo de sanitización mensualmente para minimizar los riesgos de contaminación cruzada, especialmente en entornos de atención médica o servicios alimentarios.

Inspección y mantenimiento de cabezales de cepillos y racletas

Las escobillas desgastadas reducen el contacto efectivo con el suelo hasta en un 30%. Gire las cabezas de cepillo semanalmente para promover un desgaste uniforme. Inspeccione las láminas del racleo mensualmente y reemplace aquellas que presenten grietas o deformaciones para mantener una recuperación óptima del agua.

Verificación del rendimiento adecuado de succión y la integridad de la manguera

Pruebe la potencia de succión semanalmente con un manómetro de vacío. Inspeccione las mangueras en busca de dobleces, abrasiones o zonas blandas; fugas menores pueden reducir la potencia de succión en un 15%, según el Informe de Eficiencia de Equipos de Limpieza 2023.

Realización de una inspección completa de todas las partes móviles

Realice una inspección completa de motores, rodamientos, ruedas y componentes de transmisión mensualmente. Busque signos de desalineación, vibración inusual o ruido excesivo. Las instalaciones que utilizan listas de verificación recomendadas por el fabricante reportan un 22% menos de averías inesperadas.

Lubricación de articulaciones y verificación de la tensión de las correas en máquinas fregadoras

Aplique lubricante de grado alimenticio en los puntos de articulación mensualmente. Ajuste las correas de transmisión para permitir aproximadamente media pulgada de deflexión bajo presión moderada del dedo; el sobreajuste incrementa la carga en el motor en un 18%.

Prueba de conexiones eléctricas y funciones del panel de control

Revisiones mensuales de terminales eléctricos y interruptores de control ayudan a prevenir fallas. Los conectores corroídos representan el 34% de los problemas eléctricos. Realice pruebas de resistencia y asegúrese de que todos los botones, indicadores y dispositivos de seguridad funcionen correctamente.

Cuidado de la batería y mejores prácticas de carga para máquinas barredoras

Seguir rutinas correctas de carga para prolongar la vida útil de la batería

Para conservar entre el 30% y el 50% de la capacidad de la batería durante 3 a 5 años, cárguela según las indicaciones del fabricante. Use únicamente cargadores aprobados y evite interrumpir cargas parciales. En modelos de iones de litio, mantenga el nivel de carga entre el 20% y el 80% para una durabilidad óptima. Durante almacenamientos prolongados, mantenga la batería al 50% de carga para reducir la degradación química.

Monitoreo de los niveles de agua de la batería y corrosión en los terminales

Para baterías de plomo-ácido, inspeccione los niveles de agua semanalmente y rellene con agua destilada justo por encima de las placas (aproximadamente 1/4 de pulgada). Limpie los terminales con una solución de bicarbonato de sodio y agua para eliminar la corrosión, luego aplique grasa dieléctrica para prevenir futuras oxidaciones. Los terminales corroídos aumentan la resistencia en un 42 %, reduciendo el tiempo de funcionamiento en un 18 %.

Programación de pruebas regulares de carga para máquinas barredoras eléctricas

Realice pruebas de carga mensualmente para detectar celdas débiles antes de que causen tiempos de inactividad. Mida la caída de voltaje bajo condiciones operativas simuladas; reemplace cualquier celda que presente una variación superior al 15 % respecto a la línea base. Las instalaciones con programas de pruebas trimestrales experimentan un 67 % menos de fallas inesperadas de baterías.

Procedimientos de mantenimiento profundo trimestral y semestral

Reemplazo de escobillas, cuchillas rasquetas y sellos desgastados

Inspeccione los componentes de alto desgaste cada 3 a 6 meses para mantener el rendimiento óptimo:

| Componente | Verificación Trimestral | Reemplazo Semestral |

|---|---|---|

| Pinceles | Medir los patrones de desgaste de las cerdas | Reemplazar si queda menos de 8 mm |

| Láminas de goma de limpiaparabrisas | Verificar la presencia de grietas/roturas | Instalar limpiaparabrisas nuevos de EPDM |

| Juntas del depósito | Probar la estanqueidad | Actualizar si se detectan fugas |

Realizando diagnóstico completo del sistema en bomba y válvulas

Utilice manómetros durante el funcionamiento para monitorear el rendimiento de la bomba. Desviaciones superiores al 15 % respecto a las especificaciones de fábrica pueden indicar cavitación, obstrucciones o fallo de sellos. Revisar las válvulas y buscar residuos internos o desgaste.

Inspeccionando la integridad del bastidor y la alineación de las ruedas

Verifique la presencia de fracturas por tensión cerca de las uniones portantes y sujetadores sueltos en los conjuntos de dirección. La desalineación de las ruedas afecta la uniformidad de la limpieza y acelera el desgaste de los neumáticos; una desalineación de 2 mm puede aumentar el desgaste hasta un 300 % en modelos con asiento.

Revisión de registros de uso para predecir fallos en componentes

Analice los registros de uso de 90 días para anticipar necesidades de mantenimiento: supervise el tiempo de funcionamiento diario para estimar el desgaste del motor, el consumo de solución por cada 1.000 pies cuadrados y las tendencias de RPM del cepillo. Las instalaciones que utilizan análisis predictivo reducen las interrupciones no planificadas en un 61 %.

Alargar la vida útil de las máquinas barredoras mediante cuidados regulares y servicios profesionales

Reducción de tiempos de inactividad mediante el mantenimiento rutinario para prevenir averías

El mantenimiento proactivo reduce las interrupciones no planificadas en un 62 % en equipos de limpieza comercial. Controles sencillos diarios, como los niveles de fluido y el estado de los cepillos, evitan fallos en cadena. Los operadores que documentan las actividades de mantenimiento reducen los costos de reparación en un 34 % en comparación con enfoques reactivos.

Seguir los intervalos de servicio recomendados por el fabricante

El cumplimiento de los programas de servicio del fabricante original extiende la vida útil de las barredoras en un 23 %. Estas pautas están adaptadas a patrones específicos de desgaste en motores de tracción, bombas y cabezales de cepillos. Ignorarlas anula el 78 % de las garantías del equipo.

Programar el mantenimiento profesional anual para componentes complejos

Técnicos certificados realizan diagnósticos avanzados utilizando imágenes térmicas y análisis de vibraciones para identificar problemas ocultos en cajas de engranajes y placas de control. El servicio realizado por técnicos capacitados en fábrica garantiza la calibración precisa de sistemas críticos:

| Componente | Acción clave del servicio | Frecuencia |

|---|---|---|

| Motores de accionamiento de cepillos | Lubricación de rodamientos y prueba de consumo de corriente | Anual |

| Bomba de solución | Reemplazo de sellos y verificación de presión | Bianual |

Capacitar a los operadores en los procedimientos correctos de manejo y apagado

La formación adecuada previene el 81 % de los casos de sulfatación de baterías y el 92 % de las obstrucciones de mangueras. Los temas esenciales incluyen evitar impactos contra bordillos que deformen la alineación, las técnicas correctas de rellenado de agua en baterías y el almacenamiento adecuado para prevenir daños por humedad. Hábitos consistentes del operador mejoran significativamente la fiabilidad de la máquina.

Preguntas frecuentes

P: ¿Con qué frecuencia debo vaciar y limpiar los tanques de solución y recuperación de una máquina barredora-enceradora?

A: Se recomienda vaciar y enjuagar los tanques de solución y recuperación después de cada uso para prevenir el crecimiento de bacterias y la acumulación de residuos químicos.

P: ¿Qué revisiones rutinarias se deben realizar en los cepillos y rasquetas del barredor?

A: Inspeccione diariamente la longitud de las cerdas de los cepillos y reemplácelas si están desgastadas por debajo de 1/4 de pulgada (6 mm). Las cuchillas de las rasquetas deben reemplazarse inmediatamente si están agrietadas, partidas o dobladas.

P: ¿Cómo puedo mantener la vida útil óptima de la batería de una máquina barredora?

A: Siga las instrucciones del fabricante sobre carga, utilice cargadores aprobados y evite interrumpir la carga. Para baterías de iones de litio, mantenga la carga entre el 20% y el 80% para prolongar su vida útil.

P: ¿Qué mantenimiento se debe realizar semanalmente en las máquinas barredoras?

A: Las tareas semanales incluyen la limpieza profunda del sistema de vacío, verificar la succión y la integridad de las mangueras, y probar la fuerza de succión. Utilice rutinas recomendadas por el fabricante para obtener los mejores resultados.

Tabla de Contenido

-

Mantenimiento diario para el rendimiento óptimo de la máquina barredora

- Vaciar y limpiar los tanques de solución y de recuperación

- Inspeccionar y reemplazar cepillos y racletas diariamente

- Verificación de los niveles de fluido en máquinas de limpieza de pisos

- Limpieza de mangueras de vacío y filtros en máquinas fregadoras

- Realización de una inspección rápida de las bandejas de residuos y la carcasa de la máquina

-

Tareas semanales y mensuales de mantenimiento preventivo

- Limpieza profunda de sistemas de aspiración y tanques de recuperación

- Inspección y mantenimiento de cabezales de cepillos y racletas

- Verificación del rendimiento adecuado de succión y la integridad de la manguera

- Realización de una inspección completa de todas las partes móviles

- Lubricación de articulaciones y verificación de la tensión de las correas en máquinas fregadoras

- Prueba de conexiones eléctricas y funciones del panel de control

- Cuidado de la batería y mejores prácticas de carga para máquinas barredoras

- Procedimientos de mantenimiento profundo trimestral y semestral

-

Alargar la vida útil de las máquinas barredoras mediante cuidados regulares y servicios profesionales

- Reducción de tiempos de inactividad mediante el mantenimiento rutinario para prevenir averías

- Seguir los intervalos de servicio recomendados por el fabricante

- Programar el mantenimiento profesional anual para componentes complejos

- Capacitar a los operadores en los procedimientos correctos de manejo y apagado

- Preguntas frecuentes