Durabilité et qualité de construction pour les environnements industriels exigeants

Châssis renforcé et matériaux résistants à la corrosion utilisés dans la construction des machines de nettoyage industrielles

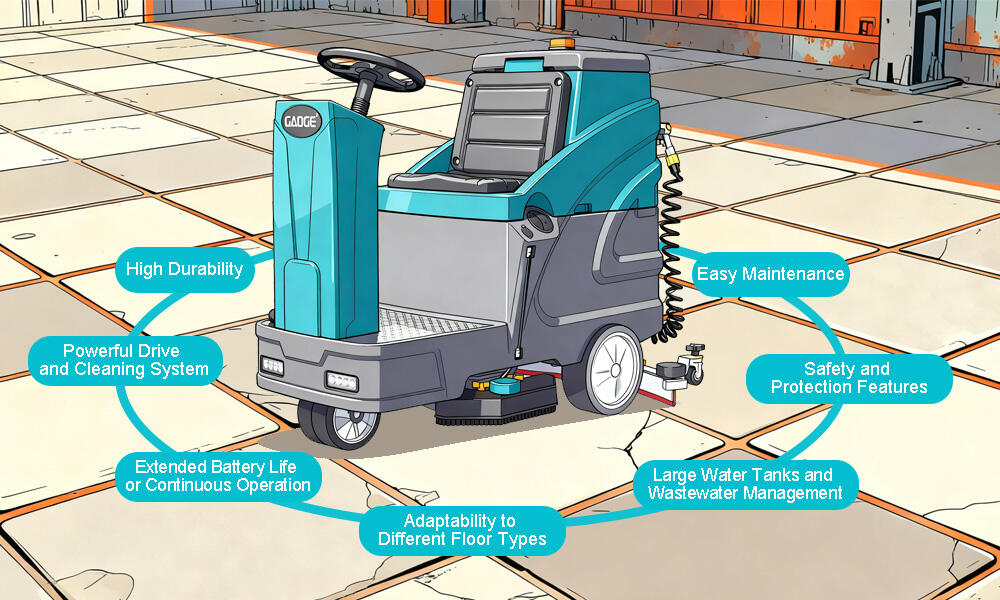

La plupart des machines industrielles de nettoyage des sols nécessitent des châssis robustes en alliages d'acier d'au moins 12 gauge d'épaisseur afin de résister aux chocs contre les palettes et les équipements lourds pendant une utilisation régulière. Les installations manipulant des produits chimiques agressifs bénéficient grandement de revêtements résistants à la corrosion, tels que le plaquage électrolytique au nickel-zinc. Ces revêtements font réellement une différence en présence d'acides ou de solvants. Selon une étude récente publiée dans l'étude sur la durabilité des matériaux de 2025, les équipements traités de cette manière ont une durée de vie environ 30 % plus longue que les modèles standards. Une telle durabilité permet de réaliser des économies à long terme, tant pour les ateliers d'entretien que pour les usines de fabrication.

Résistance aux chocs et intégrité structurelle en fonctionnement continu

Les unités modernes sont dotées de pare-chocs en polyuréthane amortisseurs, capables d'absorber plus de 15 000 chocs par an sans déformation du châssis. Des tests de fonctionnement continu révèlent que les autolaveuses conservent 98 % de leur intégrité structurelle après 5 000 heures d'utilisation dans des entrepôts à fort trafic — un critère essentiel pour les usines de production fonctionnant 24/7.

Étude de cas : Performance à long terme des modèles d'autolaveuses industrielles robustes dans les usines automobiles

Une évaluation sur trois ans portant sur 47 autolaveuses dans des installations automobiles allemandes a montré que les modèles équipés de joints pivot renforcés conservaient 85 % de leur performance de nettoyage d'origine après 18 000 heures de fonctionnement. Les unités ne disposant pas de cette caractéristique ont nécessité 40 % d'interventions de maintenance supplémentaires, ce qui s'est traduit directement par une perte de productivité de 15 % dans les opérations de nettoyage des ateliers de peinture.

Tendance : Utilisation croissante de conceptions modulaires pour faciliter la maintenance et le remplacement des pièces

Les principaux fabricants adoptent désormais des modules de brosses clipables et des systèmes de remplacement de batterie sans outil, réduisant les temps d'arrêt de 65 % dans les usines de transformation alimentaire où les nettoyages quotidiens accélèrent l'usure des composants. Ce changement répond à la demande du secteur pour des interventions de maintenance inférieures à 30 minutes, dans des installations perdant 480 £/heure pendant les pannes d'équipements de nettoyage.

Stratégie : Sélectionner les matériaux en fonction des contraintes environnementales spécifiques à l'installation

| Facteur environnemental | Solution en matériaux | Avantage de performance |

|---|---|---|

| Déversements chimiques (pH < 2) | boîtier en acier inoxydable 316L | résistance à la corrosion de 90 % sur une période de 5 ans |

| Environnements à fort impact | Nylon renforcé de fibres de carbone | 40 % de meilleure résistance aux bosses par rapport à l'aluminium |

| Changements extrêmes de température | Jointures polymères thermiquement stables | Conserve leurs propriétés de -40 °C à 80 °C |

Les gestionnaires d'installations signalent une durée de vie des équipements prolongée de 28 % lorsqu'ils effectuent des audits de compatibilité des matériaux avant l'achat, selon les données de maintenance de 2024 provenant d'opérations de stockage frigorifique et de fonderie.

Efficacité du nettoyage et normes de performance dans les applications industrielles

Atteindre des taux élevés de couverture de nettoyage grâce à une technologie avancée de brossage et d'aspiration dans les systèmes industriels de nettoyeurs de sol

Les balayeuses industrielles d'aujourd'hui peuvent couvrir presque toutes les surfaces (environ 98 %) en un seul passage, grâce à des conceptions intelligentes comme des brosses superposées qui tournent et des buses d'aspiration fonctionnant depuis toutes les directions. Ces machines sont également très puissantes, exerçant une pression de plus de 1500 livres par pouce carré, combinée à des moteurs dont la vitesse s'ajuste selon les besoins de nettoyage. Cela permet d'éliminer efficacement les salissures tenaces accrochées au sol, telles que les anciennes traces de graisse ou les minuscules particules métalliques laissées après des opérations d'usinage. Lorsqu'elles ont été testées sur des sites réels de transformation alimentaire, ces balayeuses avancées ont réduit d'environ deux tiers l'eau résiduelle sur les sols par rapport aux modèles plus anciens dépourvus de cette fonction spéciale de contrôle d'aspiration. Cela fait une grande différence pour garantir la sécurité des passages contre les glissades, un critère particulièrement important dans les installations soumises à la réglementation de la FDA, où les normes de sécurité sont strictes.

Mesure des performances : PSI, largeur de lavage et taux de récupération de la solution

Les indicateurs clés définissent l'efficacité des machines de nettoyage industrielles :

| Pour les produits de base | Norme industrielle | Exigence d'entrepôt |

|---|---|---|

| Plage de pression (PSI) | 800—2,000 | 1 200+ pour les taches d'huile |

| Largeur de nettoyage | 30—48" | 36"+ pour les allées |

| Taux de récupération | ≥95% | ≥97 % dans les unités réfrigérées |

Un rapport Logistique sur le Nettoyage de 2023 a révélé que les machines répondant aux trois critères parcourent 28 % de mètres carrés supplémentaires par poste tout en utilisant 19 % de détergent en moins.

Phénomène : Écart entre l'efficacité de nettoyage annoncée et celle observée dans des applications réelles de machines de nettoyage industriel

Une vérification indépendante révèle que 41 % des machines de nettoyage industriel ne répondent pas aux performances annoncées par le fabricant dans les environnements de production (IHSA 2024). Les écarts les plus fréquents incluent :

- dispersion chimique inférieure de 22 % à des températures inférieures à 10 °C

- perte d'aspiration de 15 % lors de la manipulation de débris >0,5 pouce

- Usure de la brosse provoquant une réduction de 30 % de la surface couverte après 800 heures de fonctionnement

Principe : équilibrer la consommation d'eau, la consommation de produits chimiques et la vitesse de nettoyage

Les installations leaders adoptent le ratio 3:2:1 — un débit de 3 gallons/minute, une concentration de détergent de 2 oz/pied² et une vitesse de balayage de 1 mph. Ce protocole de nettoyage optimisé réduit les coûts de traitement des eaux usées de 18 000 $ par an dans les usines automobiles, tout en maintenant des indices de friction de surface conformes aux normes OSHA (≥0,5μ).

Compatibilité avec des environnements opérationnels sévères et sensibles

Les balayeuses industrielles font face à des défis opérationnels spécifiques nécessitant des adaptations environnementales spécialisées. Examinons trois considérations critiques de conception :

Adaptation des fonctionnalités des balayeuses industrielles aux températures extrêmes et aux niveaux d'humidité

Les balayeuses industrielles doivent aujourd'hui continuer à fonctionner correctement dans des températures extrêmes, allant de moins 20 degrés Celsius à 50 degrés Celsius, ce qui correspond approximativement à moins quatre degrés Fahrenheit jusqu'à environ 122 degrés Fahrenheit sur l'échelle Fahrenheit. Elles doivent également supporter des niveaux d'humidité pouvant atteindre 95 %, bien que pas en cas de condensation effective. Les grands noms de la fabrication relèvent ces défis en intégrant des zones chauffées spéciales pour les batteries et les composants électriques, conçues pour évacuer l'humidité. Ces composants subissent des tests rigoureux dans des conditions difficiles avant d'être approuvés pour la production. De tels choix de conception sont cruciaux car ils empêchent les problèmes causés par l'accumulation de condensation à l'intérieur des installations de transformation alimentaire où la propreté est primordiale, et ils permettent également de maintenir un fonctionnement fluide dans les entrepôts frigorifiques fonctionnant en dessous du point de congélation pendant de longues périodes.

Utilisation de variants de balayeuses industrielles étanches aux explosions et sécuritaires contre les décharges électrostatiques dans les zones de fabrication sensibles

Dans les installations manipulant des matériaux inflammables ou des composants électroniques sensibles aux décharges électrostatiques, les balayeuses industrielles doivent être équipées de :

- Moteurs certifiés ATEX (Catégorie 3 Zone 1)

- Brosses conductrices mises à la terre (résistance de surface <10^6 Ω)

- Ensembles de roues antidéflagrantes

Ces modifications réduisent les risques d'ignition dans les usines pétrochimiques de 73 % par rapport aux modèles standards (Industrial Safety Journal 2024).

Étanchéité environnementale et classes de protection contre les intrusions pour un fonctionnement fiable dans les installations humides ou poussiéreuses

Les balayeuses industrielles conçues pour les cimenteries et les opérations minières disposent généralement de :

| Classe de protection IP | Niveau de protection | Exemples d'application |

|---|---|---|

| IP65 | Étanchéité aux poussières et aux jets d'eau | Usines d'assemblage automobile |

| IP66 | Jets d'eau puissants | Transformation des aliments/boissons |

| IP67 | Immersion temporaire | Utilisation côtière dans l'industrie maritime |

Les unités certifiées IP67 peuvent fonctionner à 1 mètre sous l'eau pendant 30 minutes tout en respectant les normes de sécurité électrique (norme EN 60529).

Autonomie de la batterie et gestion de l'énergie pour un fonctionnement continu

Exigences d'autonomie prolongée pour les installations fonctionnant 24/7 utilisant des flottes de balayeuses industrielles électriques

Les usines modernes exigent des balayeuses capables de fonctionner de manière continue pendant 8 à 12 heures. Les installations fonctionnant en plusieurs postes adoptent de plus en plus des flottes de balayeuses industrielles équipées de systèmes de batteries interchangeables, réduisant ainsi les temps d'arrêt entre les charges. Un rapport de Frost & Sullivan de 2023 indique que les entrepôts utilisant des batteries lithium-ion atteignent un taux d'utilisation quotidien supérieur de 22 % par rapport aux modèles traditionnels au plomb.

Progrès dans l'intégration des batteries lithium-ion pour les unités de balayeuses industrielles

Les nouveaux systèmes de gestion de batterie (BMS) surveillent les indicateurs de performance au niveau des cellules, tels que la variance de tension (tolérance ±0,05 V) et les fluctuations thermiques. Les blocs-batteries modulaires au lithium offrent désormais entre 2 500 et 5 000 cycles de charge, soit une amélioration de 300 % par rapport aux références de 2019. Les principaux fabricants ont réduit le temps de charge complet à 90 minutes tout en maintenant un seuil de profondeur de décharge de 98 %.

Compromis entre charge rapide et longévité de la batterie dans les opérations de nettoyage industriel des sols

Bien que les solutions de charge rapide minimisent l'indisponibilité du matériel, des études montrent qu'une charge fréquente et rapide (>1C) accélère la perte de capacité de 18 à 30 % sur une période de 18 mois. Les principaux opérateurs équilibrent ces facteurs à l'aide d'algorithmes de charge adaptatifs qui ajustent les taux en fonction de la température de la batterie et de son état de charge.

Efficacité énergétique et systèmes de freinage régénératif dans les nettoyeurs industriels modernes de sols

La technologie de freinage régénératif récupère 12 à 15 % de l'énergie cinétique pendant le ralentissement, prolongeant le temps de fonctionnement quotidien de 45 minutes dans les applications industrielles typiques. Associée à des moteurs à courant continu sans balais, ces systèmes réduisent la consommation énergétique totale de 35 % par rapport aux nettoyeurs conventionnels (données du programme DOE 2022 Energy Saver).

Facilité d'entretien et accessibilité pour minimiser les temps d'arrêt

Caractéristiques de conception qui réduisent les temps d'arrêt lors des opérations d'entretien des nettoyeuses industrielles de sol

Les derniers nettoyeurs industriels de sols sont dotés de conceptions modulaires permettant d'échanger rapidement les composants sans tout démonter. Ces machines offrent un accès sans outil aux pièces telles que les brosses, les filtres et ces ensembles de raclettes si pénibles. Selon le Facility Maintenance Journal de l'année dernière, les équipes de maintenance peuvent effectuer leurs tâches d'entretien régulières environ 35 % plus rapidement qu'avec les anciens modèles. Le facteur de commodité est considérable, compte tenu de l'activité intense des installations fonctionnant 24 heures sur 24. Des éléments comme les compartiments à batterie escamotables et les flexibles faciles à détacher ont une réelle importance pour les ateliers devant réaliser la maintenance en au plus une demi-heure pendant des cycles d'exploitation continus.

Composants standardisés et systèmes de diagnostic dans les modèles modernes de nettoyeurs industriels de sols

De nombreux grands fabricants ont commencé à mettre en œuvre des numéros de pièce uniformes sur l'ensemble de leur flotte de machines de nettoyage, ce qui réduit d'environ 40 % les problèmes de gestion des stocks dans les grandes installations. Les modèles les plus récents sont équipés de diagnostics intégrés qui affichent différentes couleurs en cas de dysfonctionnement, permettant aux techniciens de détecter précocement des problèmes tels que des pompes défaillantes ou des joints usés avant que la situation ne s'aggrave. Des données concrètes provenant de services de maintenance indiquent que l'utilisation de pièces standardisées pour les équipements de nettoyage permet d'économiser environ un quart du temps consacré aux réparations, par rapport aux anciens systèmes propriétaires dont la plupart des entreprises dépendaient auparavant.

Intégration de la surveillance à distance et de la maintenance prédictive dans les balayeuses industrielles intelligentes

Les scrubbers connectés à des systèmes IoT envoient des mises à jour en temps réel sur leur performance à des écrans de surveillance centraux, permettant aux responsables d'installation de planifier la maintenance selon les besoins plutôt que de suivre des plannings arbitraires. Les algorithmes intelligents qui analysent les vibrations des moteurs et le débit des solutions dans le système ont réduit les pannes inattendues d'environ 14 % dans les usines pharmaceutiques. Des études indépendantes confirment également que ces approches de maintenance proactive permettent d'économiser environ 18 000 $ par an par unité de scrubber là où leur utilisation est intensive.

Tableau : Améliorations de l'efficacité de la maintenance dans les scrubbers intelligents

| Caractéristique | Réduction du temps d'arrêt | Économies réalisées/unité/an |

|---|---|---|

| Diagnostics à distance | 22% | $7,200 |

| Pièces standardisées | 18% | $4,800 |

| Systèmes de brosses modulaires | 31% | $3,500 |

Questions fréquemment posées

Quels matériaux sont utilisés dans les scrubbers industriels pour résister à la corrosion ?

Les scrubbers industriels utilisent souvent des alliages d'acier et peuvent être dotés de revêtements électrolytiques au zinc-nickel pour résister à la corrosion, notamment dans les environnements contenant des produits chimiques agressifs.

En quoi les conceptions modulaires améliorent-elles la maintenance des scrubbers industriels ?

Les conceptions modulaires permettent un remplacement facile de pièces comme les modules de brosses et les batteries, réduisant considérablement les temps d'arrêt pour maintenance.

Quel est un problème courant lié aux affirmations de nettoyage des équipementiers d'origine pour les machines de lavage de sols industriels ?

Environ 41 % des machines de lavage fonctionnent en dessous de leurs performances annoncées dans des conditions réelles, souvent en raison d'une dispersion chimique insuffisante et de pertes d'aspiration.

Pourquoi les batteries au lithium-ion sont-elles préférées pour les machines de lavage de sols industriels ?

Les batteries au lithium-ion offrent des taux d'utilisation journalière plus élevés et possèdent un nombre de cycles de charge plus important par rapport aux batteries traditionnelles au plomb-acide.

Comment les machines de lavage de sols industriels gèrent-elles les températures et niveaux d'humidité extrêmes ?

Elles utilisent des zones chauffées spéciales pour les batteries et des conceptions évacuant l'humidité afin de supporter des températures comprises entre -20 et 50 °C et une humidité allant jusqu'à 95 % sans condensation.

Table des Matières

-

Durabilité et qualité de construction pour les environnements industriels exigeants

- Châssis renforcé et matériaux résistants à la corrosion utilisés dans la construction des machines de nettoyage industrielles

- Résistance aux chocs et intégrité structurelle en fonctionnement continu

- Étude de cas : Performance à long terme des modèles d'autolaveuses industrielles robustes dans les usines automobiles

- Tendance : Utilisation croissante de conceptions modulaires pour faciliter la maintenance et le remplacement des pièces

- Stratégie : Sélectionner les matériaux en fonction des contraintes environnementales spécifiques à l'installation

-

Efficacité du nettoyage et normes de performance dans les applications industrielles

- Atteindre des taux élevés de couverture de nettoyage grâce à une technologie avancée de brossage et d'aspiration dans les systèmes industriels de nettoyeurs de sol

- Mesure des performances : PSI, largeur de lavage et taux de récupération de la solution

- Phénomène : Écart entre l'efficacité de nettoyage annoncée et celle observée dans des applications réelles de machines de nettoyage industriel

- Principe : équilibrer la consommation d'eau, la consommation de produits chimiques et la vitesse de nettoyage

-

Compatibilité avec des environnements opérationnels sévères et sensibles

- Adaptation des fonctionnalités des balayeuses industrielles aux températures extrêmes et aux niveaux d'humidité

- Utilisation de variants de balayeuses industrielles étanches aux explosions et sécuritaires contre les décharges électrostatiques dans les zones de fabrication sensibles

- Étanchéité environnementale et classes de protection contre les intrusions pour un fonctionnement fiable dans les installations humides ou poussiéreuses

-

Autonomie de la batterie et gestion de l'énergie pour un fonctionnement continu

- Exigences d'autonomie prolongée pour les installations fonctionnant 24/7 utilisant des flottes de balayeuses industrielles électriques

- Progrès dans l'intégration des batteries lithium-ion pour les unités de balayeuses industrielles

- Compromis entre charge rapide et longévité de la batterie dans les opérations de nettoyage industriel des sols

- Efficacité énergétique et systèmes de freinage régénératif dans les nettoyeurs industriels modernes de sols

-

Facilité d'entretien et accessibilité pour minimiser les temps d'arrêt

- Caractéristiques de conception qui réduisent les temps d'arrêt lors des opérations d'entretien des nettoyeuses industrielles de sol

- Composants standardisés et systèmes de diagnostic dans les modèles modernes de nettoyeurs industriels de sols

- Intégration de la surveillance à distance et de la maintenance prédictive dans les balayeuses industrielles intelligentes

-

Questions fréquemment posées

- Quels matériaux sont utilisés dans les scrubbers industriels pour résister à la corrosion ?

- En quoi les conceptions modulaires améliorent-elles la maintenance des scrubbers industriels ?

- Quel est un problème courant lié aux affirmations de nettoyage des équipementiers d'origine pour les machines de lavage de sols industriels ?

- Pourquoi les batteries au lithium-ion sont-elles préférées pour les machines de lavage de sols industriels ?

- Comment les machines de lavage de sols industriels gèrent-elles les températures et niveaux d'humidité extrêmes ?