Gefahren beim Betrieb von Kehrgeräten verstehen

Häufige Gefahren im Zusammenhang mit Kehrgeräten in industriellen Umgebungen

Industrielle Kehrmaschinen bringen eine Reihe von Gefahren mit sich. Arbeitnehmer können in die rotierenden Bürsten geraten oder mit unmarkierten Hindernissen kollidieren, die sie nicht bemerkt haben. Wenn der Boden nach der Reinigung nass ist, werden Ausrutschunfälle zu einem echten Problem, insbesondere in der Nähe von Abflussbereichen, wo sich Wasser oft sammelt. Laut Sicherheitsberichten entfallen etwa ein Drittel aller Vorfälle auf Geräteprobleme wie Leckagen von Hydraulikflüssigkeit oder Ausfälle des elektrischen Systems. Auch der Schmutz, der sich am unteren Rand der Maschinen ansammelt, sollte nicht vergessen werden. Dieses Material führt zu Instabilitäten und macht fahrbare Kehrmaschinen anfällig für Umkippen, wenn sie über unebene Fabrikböden oder Lagerflächen fahren, die nicht vollständig eben sind.

Ausrutschen, Stolpern und Stürze durch nasse oder versperrte Oberflächen

Die wasserbasierten Kehrmaschinen, die wir in Lagern einsetzen, hinterlassen oft Pfützen und feuchte Stellen, die für Mitarbeiter, die durch Gänge und Ladezonen gehen, zu echten Problemen werden. Wenn Paletten verstreut herumliegen, Kabel über den Boden verlaufen oder allgemeine Unordnung herrscht, steigt die Zahl der Stolperunfälle deutlich an. Laut OSHA-Daten aus dem vergangenen Jahr verzeichnen Betriebe, die keine ordnungsgemäßen Trocknungsverfahren haben oder Warnhinweise ausstellen, fast eine um die Hälfte höhere Rate an Ausrutsch- und Sturzunfällen im Vergleich zu Einrichtungen mit besseren Sicherheitsprotokollen. Viele Betriebe haben gute Erfahrungen damit gemacht, während der Reinigung zusammenziehbare Warnbänder aufzustellen. Diese einfache Maßnahme lenkt die Aufmerksamkeit auf nasse Stellen und hindert Personen daran, in gefährdete Bereiche zu treten.

Mechanische und elektrische Risiken durch Geräteausfälle

Wenn es in Batterieräumen zu einem elektrischen Kurzschluss kommt, kann dies tatsächlich ein Feuer verursachen, wenn brennbarer Staub vorhanden ist. Und vergessen wir auch die ausgefransten Kabel nicht – sie erhöhen wirklich die Gefahr, dass jemand einen elektrischen Schlag erleidet. Bürstenkomponenten, die klemmen, führen dazu, dass Motoren überhitzen, was oft dazu führt, dass Geräte unerwartet abschalten. Dasselbe gilt für hydraulische Systeme in Verdichtern – ein Ausfall hier bedeutet, dass Lasten plötzlich herunterfallen können, was manchmal erheblichen Schaden verursacht. Deshalb ist es so wichtig, all diese kleinen Dinge zu überprüfen: Dichtungen benötigen Aufmerksamkeit, Verbinder sollten sicher sitzen und Erdungssysteme müssen ordnungsgemäß funktionieren. Eine gute Wartungsroutine verhindert die meisten dieser Probleme, bevor sie später zu echten Schwierigkeiten führen.

Warum die Wahrnehmung durch den Bediener für die Sicherheit von Kehrmaschinen entscheidend ist

Bediener, die Gefahren wie tief hängende Rohre oder stark frequentierte Kreuzungen erkennen, können bis zu 70 % der vermeidbaren Vorfälle verhindern. Die situative Wahrnehmung ermöglicht schnelle Reaktionen auf Fußgängerbewegungen oder Fehlfunktionen. Die Vertrautheit mit Notausschaltungen und toten Winkeln der Maschinen gewährleistet eine rechtzeitige Intervention, bevor sich kleinere Probleme verschlimmern.

Durchführung von Vorbetriebsinspektionen und Geräteprüfungen

Wesentliche Schritte für die vorbetriebliche Inspektion von Bodenreinigungsgeräten

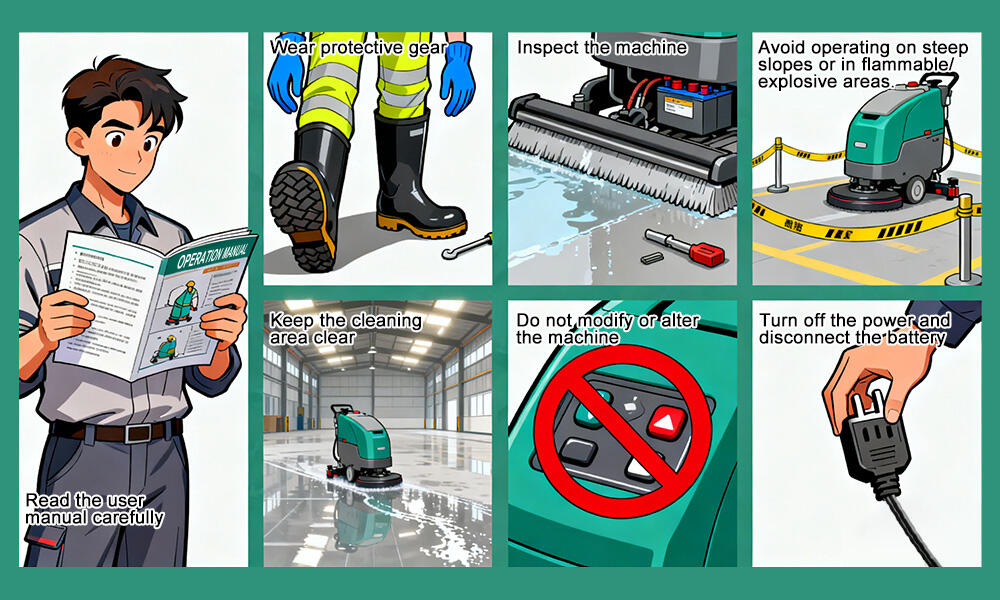

Beginnen Sie jeden Arbeitseinsatz mit einer systematischen Umrundungsinspektion, um Schäden, Ablagerungen oder Behinderungen in der Nähe von Rädern und Bürsten zu erkennen. Prüfen Sie die Notstopps und Bedienfelder auf ordnungsgemäße Funktion. Bediener, die tägliche Inspektionen durchführen, reduzieren mechanische Ausfälle um 34 %, wie eine Studie zur Gerätesicherheit aus dem Jahr 2023 zeigt.

Überprüfung von Bürsten, Filtern, Batterie und Hydrauliksystemen

Konzentrieren Sie sich auf vier zentrale Systeme:

- Pinsel : Stellen Sie sicher, dass die Borsten intakt sind und keine Verwicklungen aufweisen

- Filter : Überprüfen Sie, ob die Staubabsaugungseinheiten nicht verstopft sind

- Batterie : Prüfen Sie die Anschlüsse auf Korrosion und stellen Sie eine ausreichende Ladung sicher

- Hydraulik : Überprüfen Sie die Schläuche auf Lecks oder Verschleiß; kontrollieren Sie die Flüssigkeitsstände

Gemäß den Richtlinien von MSHA Safety Services sollten hydraulische Prüfungen Druckprüfungen umfassen. Dokumentieren Sie alle Befunde mithilfe von Checklisten, die den OSHA-Standards für motorbetriebene Industriefahrzeuge entsprechen.

Erkennung von Lecks, losen Bauteilen und Warnsignalen

Achten Sie während eines kurzen Probelaufs auf ungewöhnliche Geräusche, um Lagerabnutzung oder Motorbelastung zu erkennen. Achten Sie auf:

- Flüssigkeitspfützen unter dem Gerät

- Lose Schrauben an Bürstenhalterungen oder Schabern

- Ausgefranste Kabel in der Nähe von Steuermodulen

Betreiben Sie Geräte mit aktiven Warnleuchten oder Alarmen nicht – beheben Sie Probleme vor der Nutzung sofort

Verwendung der richtigen PSA und Vorbereitung einer sicheren Arbeitszone

Erforderliche persönliche Schutzausrüstung (PSA) für Bediener von Kehrmaschinen

Bediener müssen sicherheitstechnisch zertifizierte, rutschfeste Sicherheitsschuhe nach ANSI tragen – die Hauptursache für verletzungsbedingte Vorfälle bei Kehrmaschinen sind Stürze (25 %, OSHA 2023). Warnschutzwesten erhöhen die Sichtbarkeit in schlecht beleuchteten Lagern, während schnittfeste Handschuhe die Hände während der Wartung schützen. Bei Arbeiten in der Nähe unter Spannung stehender Bauteile sind Gesichtsschutzschilde mit Arc-Rating gemäß NFPA 70E erforderlich.

Richtlinien für Schuhe, Warnschutzkleidung und Handschutz

| Schutzart | Hauptmerkmale | Industriestandard |

|---|---|---|

| Schuhe | Stahlkappen, ölresistente Sohlen | ASTM F2413-18 |

| Kleidung | 360° reflektierende Streifen | ANSI/ISEA 107-2020 |

| Mit einem Durchmesser von mehr als 20 mm | Durchstichfeste Handflächen | EN 388:2016 |

Schuhe mit Verbundstoffkappe bieten ein geringeres Gewicht für längere Schichten, und feuchtigkeitsableitende Stoffe verbessern den Tragekomfort bei hoher Luftfeuchtigkeit.

Entfernen von Verschmutzungen, Sichern von losen Gegenständen und Markieren von nassen Bereichen

Führen Sie vor der Schichtbeginn eine Rundgang durch, um Nägel, Kunststofffolien und andere Stolpergefahren zu entfernen. Verwenden Sie hydrophobe Bodenmarkierungen mit einem Leuchtkontrast von mindestens 70 %, um nasse Bereiche deutlich zu kennzeichnen – 42 % der Kollisionen mit Kehrmaschinen ereignen sich in der Nähe nicht markierter Verschüttungen. Sichern Sie instabile Palettenstapel mithilfe von Gefährdungsbeurteilungsprotokollen, die für Hochrisikobereiche konzipiert sind.

Aufstellen von Warnschildern und Steuerung des Fußgängerverkehrs

Platzieren Sie zweisprachige Warnschilder mit Piktogrammen alle 7,6 Meter in Kreuzverkehrs-Zonen. Staffeln Sie die Pausenzeiten, um die Fußgängerkonzentration während der Hauptreinigungszeiten um 35–40 % zu reduzieren. Rüsten Sie Kehrmaschinen mit rotierenden LED-Leuchtbaken aus, um die Sichtbarkeit in Gängen unter 2,4 Metern Breite zu verbessern.

Sichere Bedienung: Manövrieren und Situationserfassung

Beste Praktiken für den Betrieb von Bodenkehrmaschinen in Bereichen mit hohem Verkehrsaufkommen

Reduzieren Sie die Geschwindigkeit in belebten Bereichen um 30–40 %, um das Kollisionsrisiko zu senken, ohne die Effizienz einzubüßen. Stellen Sie visuelle Kommunikation mittels standardisierter Handzeichen her, eine Methode, die in industriellen Sicherheitsrichtlinien empfohlen wird, um Missverständnisse zu vermeiden. Planen Sie das Kehren in Zeiten mit geringer Aktivität und reinigen Sie Gänge senkrecht zum Fußgängerverkehr, um Wegkonflikte zu minimieren.

Sicheres Navigieren auf nassen oder rutschigen Oberflächen

Beim Arbeiten auf nassen Böden ist es wichtig, die Druckkraft der Bürsten auf die Oberfläche und deren Drehzahl anzupassen. Zu viel Druck schiebt das Wasser nur herum, anstatt ordnungsgemäß zu reinigen, und erhöht tatsächlich die Rutschgefahr. Gibt es stehendes Wasser, leisten saugunterstützte Kehrmaschinen hervorragende Arbeit – wie wir im Industrial Cleaning Journal letzten Jahres sahen, entfernen sie etwa 95 Prozent der Feuchtigkeit während des Vorgangs. Vergessen Sie nicht, die rutschfesten Laufflächen einzuschalten, wenn Sie Fahrkehrmaschinen bedienen. Achten Sie auch auf abrupte Kurven, da diese das Gleichgewicht stören und später Probleme verursachen können, besonders auf glatten Flächen, wo Stabilität am wichtigsten ist.

Sicherheitsaspekte bei Fahrkehrmaschinen im Vergleich zu Handschubkehrmaschinen

Bei der Bedienung von Fahrbesen auf unebenem Gelände benötigen die Bediener aus Sicherheitsgründen einen ROPS-Schutz sowie Sicherheitsgurte. Bei Modellen, die hinterhergeschoben werden, ergeben sich jedoch andere Herausforderungen, hauptsächlich weil deren Netzkabel verheddert oder verklemmt werden können. Laut einem Bericht des National Floor Safety Institute aus dem Jahr 2023 sind diese Kabel für etwa 17 Prozent aller Stolperunfälle verantwortlich. Neuere Fahrbesenmodelle sind mit speziellen Sensoren ausgestattet, die sie in engen Kurven verlangsamen – eine Funktion, die bei Schiebemodellen nicht verfügbar ist, da sie vollständig darauf angewiesen sind, dass der Bediener die Bremsen manuell betätigt.

Wie moderne Bodenbesen Sensoren und Kollisionsvermeidungstechnik nutzen

Die neueste Ausrüstung ist jetzt neben den 360-Grad-Kameras auch mit Infrarotsensoren ausgestattet, die Objekte erkennen können, die beim Fahren des Geräts bis auf etwa zehn Zentimeter Abstand liegen. Die Bediener erhalten Warnungen durch Vibrationen in ihrem Lenkrad nahezu sofort. Einige der neueren Modelle stoppen die Bewegung automatisch, wenn sich jemand innerhalb von 1,5 Metern dem Fahrzeug nähert, was gerade in engen Lagerräumen mit eingeschränkter Sicht entscheidend ist. Laut Branchenberichten des vergangenen Jahres verzeichneten Lager, die diese Systeme eingeführt haben, innerhalb von nur drei Betriebsjahren einen Rückgang der Unfälle mit Kehrmaschinen und Gabelstaplern um fast zwei Drittel.

Schulung, Wartung und langfristige Sicherheitskonformität

Schulungs- und Zertifizierungsstandards für die Bedienung von Bodenkehrmaschinen

Formale Schulungsprogramme, die auf OSHA-Standards ausgerichtet sind, senken die Unfallrate in industriellen Anlagen um 54 % (National Safety Council 2023). Die Schulung muss Themen wie Abtastmuster, Notfallverfahren und sicheren Umgang mit Batterien abdecken. Führende Standorte verlangen praktische Bewertungen – beispielsweise Hindernisparcours, die enge Gänge und Trümmerfelder simulieren –, bevor die Nutzung von Geräten genehmigt wird.

Entwicklung standortspezifischer Sicherheitsschulungsprogramme

Die Anpassung von Schulungsprogrammen an die spezifischen Gefahren in jeder Einrichtung macht den entscheidenden Unterschied. Nehmen wir beispielsweise die fettigen Stellen in den Ecken eines Lagers oder Bereiche, in denen Gabelstapler und Hubwagen kreuzen. Lebensmittelverarbeiter konzentrieren sich oft auf die Verhinderung von Rutschunfällen in der Nähe von Kühlräumen, da die Böden durch Kondenswasser rutschig werden. Automobilwerke hingegen sorgen sich um Funkenflug in staubigen Umgebungen, wo bereits eine kleine Funkenbildung etwas Gefährliches entzünden könnte. Bei der Wartung von Kehrmaschinen sollten diese Maßnahmen nicht isoliert betrachtet werden, sondern nahtlos in die gesamte Sicherheitsstrategie integriert sein. Das bedeutet, tägliche Reinigungsabläufe mit dem Verhalten bei Verschüttungen und der Fahrzeugbewegung durch verschiedene Zonen während des Tages zu verknüpfen.

Durchführung von Auffrischungskursen und regelmäßigen Sicherheitsaudits

Vierteljährliche Bewertungen mithilfe von Diagnosekennzahlen durchführen:

| Audit-Schwerpunkte | Wichtige Kennzahlen |

|---|---|

| Manövrier-Genauigkeit | Abstand zu Regalen (±2") |

| Schmutzrückgewinnungsrate | Partikelanzahl nach dem Kehren |

| Batteriesicherheit | Bewertung der Anschlusskorrosion |

Achtzig Prozent der gerätebezogenen Vorfälle gehen auf veraltete Schulungen zurück (Industrial Safety Journal 2024). Schließen Sie Lücken durch monatliche Microlearning-Sitzungen zu neuen Sicherheitstechnologien, wie zum Beispiel Bremsystemen mit LiDAR-Unterstützung.

Richtige Abschalt-, Reinigungs- und Lagerungsverfahren nach Gebrauch

Befolgen Sie dieses 7-Schritte-Protokoll:

- Ziehen Sie die Feststellbremse auf Steigungen an

- Schalten Sie die Bürstenrotation aus, bevor Sie diese anheben

- Entfernen Sie Ablagerungen vom Fahrzeugunterbau

- Wischen Sie feuchtigkeitsanfällige Sensoren mit einem Mikrofasertuch ab

- Laden Sie die Batterien mit der vom Hersteller vorgeschriebenen Spannung

- Lagern Sie in klimatisierten Bereichen unter 40 °C

- Verwahren Sie die Zündschlüssel getrennt von den Maschinen

Die Einhaltung dieses Verfahrens verhindert 92% der Fehlfunktionen bei Kaltstart, die mit einer unsachgemäßen Lagerung zusammenhängen (Facility Maintenance Quarterly 2023).

Häufig gestellte Fragen

Welche Gefahren kann man bei der Verwendung von Bodenfegen erwarten?

Zu den häufigsten Gefahren gehören, dass man sich in Bürsten festhält, mit unmarkierten Gegenständen kollidiert, auf nassen Böden rutscht und Gerätefehler wie Hydraulikflüssigkeitslecks oder Stromausfälle auftreten.

Wie kann man das Ausrutschen und das Stürzen minimieren?

Um zu vermeiden, dass Sie ausrutschen oder stolpern, sollten Sie sich an ordnungsgemäße Trocknungsroutinen halten, beim Reinigen Vorsichtsband verwenden und Warnzeichen aufstellen, um auf nasse Stellen aufmerksam zu machen.

Welche persönlichen Schutzmittel sollten die Betreiber von Bodenfegen tragen?

Die Betreiber sollten ANSI-zertifizierte, rutschfeste Schuhe, sichtbare Westen und schnittfeste Handschuhe tragen. Bei der Nähe von energetisierten Komponenten sind bogenfähige Gesichtsschilde erforderlich.

Welche Voruntersuchungen sind notwendig?

Vor dem Betrieb werden Schäden, Trümmer oder Hindernisse untersucht, Notfallstationen getestet und sichergestellt, dass die Steuerungen ordnungsgemäß funktionieren.

Wie verbessert moderne Technologie die Sicherheit von Bodenreinigungsgeräten?

Moderne Reinigungsgeräte verwenden Infrarotsensoren, 360-Grad-Kameras und Kollisionsvermeidungstechnologie, um die Sicherheit zu erhöhen, indem sie nahegelegene Objekte erkennen und den Bedienern sofortige Rückmeldungen liefern.

Inhaltsverzeichnis

-

Gefahren beim Betrieb von Kehrgeräten verstehen

- Häufige Gefahren im Zusammenhang mit Kehrgeräten in industriellen Umgebungen

- Ausrutschen, Stolpern und Stürze durch nasse oder versperrte Oberflächen

- Mechanische und elektrische Risiken durch Geräteausfälle

- Warum die Wahrnehmung durch den Bediener für die Sicherheit von Kehrmaschinen entscheidend ist

- Durchführung von Vorbetriebsinspektionen und Geräteprüfungen

- Verwendung der richtigen PSA und Vorbereitung einer sicheren Arbeitszone

-

Sichere Bedienung: Manövrieren und Situationserfassung

- Beste Praktiken für den Betrieb von Bodenkehrmaschinen in Bereichen mit hohem Verkehrsaufkommen

- Sicheres Navigieren auf nassen oder rutschigen Oberflächen

- Sicherheitsaspekte bei Fahrkehrmaschinen im Vergleich zu Handschubkehrmaschinen

- Wie moderne Bodenbesen Sensoren und Kollisionsvermeidungstechnik nutzen

- Schulung, Wartung und langfristige Sicherheitskonformität

-

Häufig gestellte Fragen

- Welche Gefahren kann man bei der Verwendung von Bodenfegen erwarten?

- Wie kann man das Ausrutschen und das Stürzen minimieren?

- Welche persönlichen Schutzmittel sollten die Betreiber von Bodenfegen tragen?

- Welche Voruntersuchungen sind notwendig?

- Wie verbessert moderne Technologie die Sicherheit von Bodenreinigungsgeräten?