Comprendre les risques liés à l'utilisation d'une balayeuse mécanique

Dangers courants associés aux balayeuses mécaniques dans les environnements industriels

Les balayeuses industrielles présentent leur lot de dangers. Les travailleurs peuvent se faire happer par les brosses rotatives ou heurter des obstacles qu'ils n'ont pas remarqués parce qu'ils n'étaient pas correctement signalés. Lorsque les sols sont mouillés après le nettoyage, les glissades deviennent un problème réel, en particulier autour des zones de drainage où l'eau a tendance à s'accumuler. Selon les chiffres des rapports de sécurité, environ un tiers des incidents impliquent des dysfonctionnements d'équipement, tels que des fuites de fluide hydraulique ou des pannes du système électrique. Et n'oublions pas non plus l'accumulation de saleté au bas des machines. Ce débris crée des problèmes d'instabilité, rendant les balayeuses conduites assis sujettes au renversement lorsqu'elles circulent sur des sols industriels irréguliers ou des surfaces d'entrepôt qui ne sont pas parfaitement planes.

Glissades, trébuchements et chutes dues à des surfaces mouillées ou encombrées

Les nettoyeurs à base d'eau que l'on voit dans les entrepôts ont tendance à laisser des flaques et des zones humides, ce qui devient un véritable problème pour les travailleurs circulant dans les allées et les zones de chargement. Lorsque des palettes sont dispersées, des câbles traversent le sol ou qu'il y a simplement du désordre, les risques de trébucher augmentent fréquemment. Selon les données de l'OSHA de l'année dernière, les établissements qui n'ont pas de procédures adéquates de séchage ni de panneaux d'avertissement affichés enregistrent près de 50 % d'accidents de glissade et de chute en plus par rapport à ceux disposant de protocoles plus rigoureux. De nombreux sites ont constaté une amélioration en installant des rubans de signalisation rétractables pendant les opérations de nettoyage. Cette mesure simple attire l'attention sur les zones mouillées et empêche les personnes d'entrer dans des zones dangereuses.

Risques mécaniques et électriques liés aux dysfonctionnements d'équipements

Lorsqu'il y a un court-circuit électrique à l'intérieur des compartiments de batterie, cela peut effectivement provoquer un incendie s'il y a de la poussière inflammable à proximité. Et n'oublions pas les fils effilochés non plus : ils augmentent réellement le risque que quelqu'un reçoive une décharge électrique. Les balais bloqués ont tendance à faire surchauffer les moteurs, ce qui entraîne souvent un arrêt inattendu de l'équipement. Il en va de même pour les systèmes hydrauliques des compacteurs : une défaillance dans ce domaine peut entraîner une chute soudaine de charges, parfois causant des dommages importants. C'est pourquoi il est si important de vérifier tous ces petits éléments : les joints doivent être contrôlés, les connecteurs doivent être bien fixés, et les systèmes de mise à la terre doivent fonctionner correctement. Une bonne routine d'entretien permet d'éviter la plupart de ces problèmes avant qu'ils ne deviennent de véritables soucis par la suite.

Pourquoi la vigilance de l'opérateur est-elle essentielle pour la sécurité des balayeuses mécaniques

Les opérateurs qui identifient des dangers tels que des conduites basses ou des intersections à fort trafic évitent jusqu'à 70 % des incidents évitables. La vigilance situationnelle permet des réactions rapides face aux déplacements de piétons ou aux alertes de dysfonctionnement. La connaissance des emplacements des arrêts d'urgence et des angles morts de la machine garantit une intervention rapide avant qu'un problème mineur ne s'aggrave.

Effectuer les inspections préalables à l'exploitation et les vérifications de l'équipement

Étapes essentielles d'inspection préalable à l'utilisation pour les balayeuses de sol

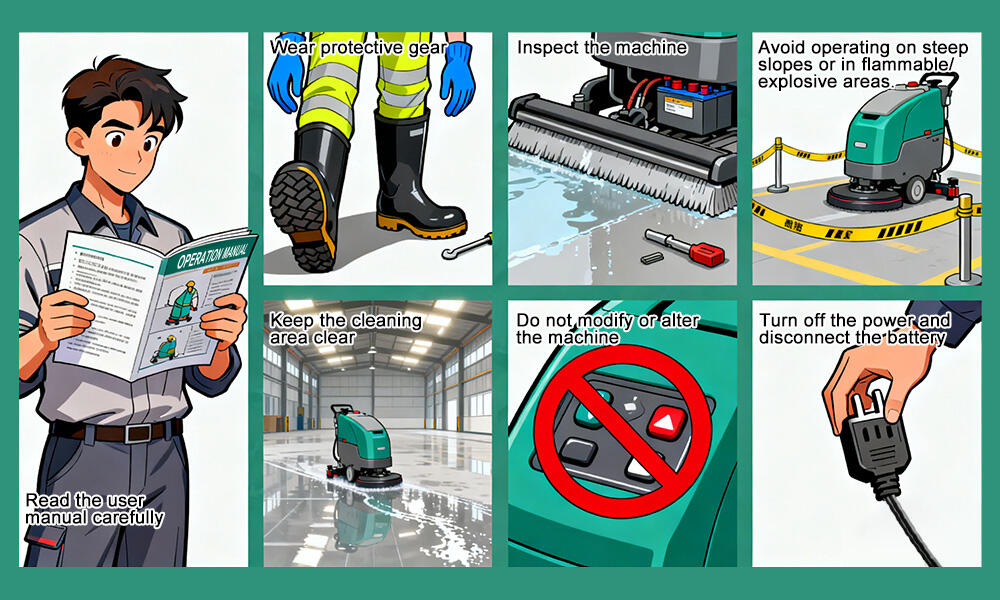

Commencez chaque poste par une inspection systématique complète afin d'identifier les dommages, les débris ou les obstacles près des roues et des brosses. Testez les boutons d'arrêt d'urgence et les panneaux de commande pour en vérifier le bon fonctionnement. Selon une étude sur la sécurité des équipements de 2023, les opérateurs qui effectuent des inspections quotidiennes réduisent les pannes mécaniques de 34 %.

Vérification des brosses, filtres, batterie et systèmes hydrauliques

Concentrez-vous sur quatre systèmes clés :

- Brosses : Assurez-vous que les poils des brosses sont intacts et exempts d'emmêlements

- Filtres : Vérifiez que les unités de collecte de poussière ne sont pas obstruées

- Batterie : Vérifiez les bornes pour détecter toute corrosion et confirmez que la charge est adéquate

- Hydraulique : Inspectez les flexibles pour détecter des fuites ou usures ; vérifiez les niveaux de fluide

Conformément aux recommandations de MSHA Safety Services, les contrôles hydrauliques doivent inclure un test de pression. Documentez toutes les observations à l'aide de listes de contrôle conformes aux normes OSHA pour les chariots industriels motorisés.

Identifier les fuites, les composants desserrés et les signaux d'avertissement

Écoutez attentivement pendant un court essai pour détecter des bruits inhabituels indiquant une usure des roulements ou une surcharge du moteur. Recherchez :

- Des flaques de fluide sous l'appareil

- Des boulons desserrés sur les supports des balais ou les raclettes

- Des câblages effilochés près des modules de commande

Ne pas utiliser l'équipement présentant des voyants d'avertissement ou des alarmes actifs — corrigez immédiatement les anomalies avant utilisation.

Utilisation d'ÉPI appropriés et préparation de la zone de travail en toute sécurité

Équipement de protection individuelle (EPI) requis pour les opérateurs de balayeuses mécaniques

Les opérateurs doivent porter des chaussures de sécurité certifiées ANSI, antidérapantes — les chutes étant la principale cause de blessures liées aux balayeuses (25 %, OSHA 2023). Les gilets haute visibilité améliorent la visibilité dans les entrepôts mal éclairés, tandis que les gants résistants aux coupures protègent les mains lors de la maintenance. Lorsqu'ils travaillent près de composants sous tension, les opérateurs doivent utiliser des écrans faciaux résistants à l'arc conformes aux normes NFPA 70E.

Directives relatives aux chaussures, vêtements haute visibilité et protection des mains

| Type de protection | Caractéristiques principales | Norme de l'industrie |

|---|---|---|

| Chaussures | Embouts en acier, semelles résistantes à l'huile | ASTM F2413-18 |

| Vêtements | bandes réfléchissantes à 360° | ANSI/ISEA 107-2020 |

| Les gants | Paumes résistantes aux perforations | EN 388:2016 |

Les chaussures à embout composite offrent un poids plus léger pour les postes prolongés, et les tissus évacuant l'humidité améliorent le confort dans les conditions humides.

Élimination des débris, sécurisation des objets mobiles et signalisation des zones mouillées

Effectuer des inspections préalables au quart de travail pour enlever les clous, les films plastiques et autres obstacles pouvant provoquer des chutes. Utiliser des marquages au sol hydrofuges présentant un contraste de luminosité d'au moins 70 % afin de délimiter clairement les zones mouillées — 42 % des collisions avec des balayeuses se produisent près des déversements non signalés. Stabiliser les piles de palettes instables en appliquant les protocoles d'évaluation des risques destinés aux zones à haut risque.

Mise en place de panneaux de précaution et gestion de la circulation piétonne

Placer des panneaux d'avertissement bilingues avec des pictogrammes tous les 7,6 mètres (25 pieds) dans les zones de croisement. Échelonner les horaires de pause afin de réduire la congestion piétonne de 35 à 40 % pendant les périodes de nettoyage de pointe. Équiper les balayeuses de balises LED rotatives pour améliorer la visibilité dans les allées étroites de moins de 2,4 mètres (8 pieds) de large.

Conduite sécuritaire : Manœuvres et vigilance situationnelle

Meilleures pratiques pour l'utilisation des balayeuses dans les zones à forte circulation

Réduire la vitesse de 30 à 40 % dans les zones fréquentées afin de diminuer le risque de collision sans nuire à l'efficacité. Établir une communication visuelle en utilisant des signaux manuels normalisés, une méthode recommandée par les directives de sécurité industrielle pour éviter les malentendus. Planifier le balayage pendant les périodes de faible activité et nettoyer les allées perpendiculairement au flux piétonnier afin de minimiser les conflits de parcours.

Se déplacer en toute sécurité sur des surfaces mouillées ou glissantes

Lorsque vous travaillez sur des sols mouillés, il est important d'ajuster la pression exercée par les brosses sur la surface et de contrôler leur vitesse. Une pression excessive repousse simplement l'eau au lieu de nettoyer correctement, augmentant ainsi le risque de glissades. En cas d'eau stagnante, les balayeuses aspirantes sont très efficaces, éliminant environ 95 % de l'humidité pendant le passage, comme nous l'indiquait l'année dernière le Industrial Cleaning Journal. N'oubliez pas d'activer les bandes antidérapantes lorsque vous utilisez des machines conduites. Méfiez-vous également des virages brusques, car ils peuvent déséquilibrer l'appareil et provoquer des problèmes ultérieurs, surtout sur les surfaces lisses où la stabilité est primordiale.

Considérations de sécurité : Balayeuse conduite vs balayeuse poussée

Lorsqu'ils utilisent des balayeuses montées sur des terrains accidentés, les opérateurs doivent être équipés de protections ROPS ainsi que de ceintures de sécurité pour des raisons de sécurité. Les modèles à suivre posent toutefois des défis différents, principalement parce que leurs câbles d'alimentation peuvent s'emmêler ou s'accrocher. Ces câbles sont en effet responsables d'environ 17 pour cent de tous les accidents de chute, selon un rapport de l'Institut National de Sécurité au Sol datant de 2023. Les nouveaux modèles montés sont équipés de capteurs spéciaux qui les ralentissent dans les virages serrés, une fonctionnalité que les modèles à suivre ne possèdent pas, car ils dépendent entièrement de la personne qui les pousse pour freiner manuellement.

Comment les balayeuses modernes utilisent les capteurs et la technologie d'évitement des collisions

Les derniers équipements sont désormais dotés de capteurs infrarouges ainsi que de caméras à 360 degrés capables de détecter des objets situés à environ dix centimètres de distance pendant le déplacement de la machine. Les opérateurs reçoivent presque instantanément des avertissements sous forme de vibrations dans leur volant. Certains des modèles les plus récents s'arrêtent même automatiquement si une personne pénètre à moins de 1,5 mètre du véhicule, ce qui fait toute la différence dans les zones de stockage exiguës où la visibilité est limitée. Selon des rapports sectoriels de l'année dernière, les entrepôts ayant mis en œuvre ces systèmes ont enregistré une baisse de près des deux tiers des accidents impliquant des balayeuses et des chariots élévateurs au cours de seulement trois années d'exploitation.

Formation, maintenance et conformité durable en matière de sécurité

Normes de formation et de certification des opérateurs pour l'utilisation des balayeuses

Les programmes de formation formels alignés sur les normes OSHA réduisent les taux d'accidents de 54 % dans les installations industrielles (Conseil national de la sécurité 2023). La formation doit couvrir les trajectoires de balayage, les procédures d'urgence et la manipulation sécuritaire des batteries. Les sites leaders exigent des évaluations pratiques — telles que des parcours d'obstacles simulant des allées étroites et des zones encombrées — avant d'autoriser l'utilisation de l'équipement.

Élaboration de programmes de formation à la sécurité spécifiques au site

Adapter les programmes de formation pour faire face à des dangers spécifiques dans chaque installation fait toute la différence. Prenons les taches grasses dans les coins d'entrepôt ou les zones où les chariots élévateurs croisent les transpalettes. Les transformateurs alimentaires ciblent souvent la prévention des glissades autour des chambres froides, car les sols deviennent glissants en raison de la condensation. Pendant ce temps, les usines automobiles s'inquiètent des étincelles qui jaillissent dans des environnements poussiéreux, où une minuscule étincelle pourrait provoquer un incendie dangereux. En matière d'entretien des balayeuses, ces opérations ne doivent pas exister de manière isolée, mais s'intégrer parfaitement aux stratégies globales de sécurité. Cela signifie relier les routines quotidiennes de nettoyage aux procédures en cas de déversements et à la circulation des véhicules dans différentes zones au cours de la journée.

Mettre en œuvre des formations de recyclage et des audits de sécurité réguliers

Effectuer des évaluations trimestrielles à l'aide de métriques diagnostiques :

| Domaine de l'audit | Indicateurs clés |

|---|---|

| Précision de manœuvrage | Distance par rapport aux rayonnages (±2 po) |

| Taux de récupération des débris | Nombre de particules après le balayage |

| Sécurité des batteries | Cotation de la corrosion des bornes |

Quatre-vingt-cinq pour cent des incidents liés aux équipements sont causés par une formation obsolète (Revue de la Sécurité Industrielle 2024). Combler les lacunes grâce à des sessions mensuelles de micro-apprentissage sur les nouvelles technologies de sécurité, telles que les systèmes de freinage assistés par LiDAR.

Procédures appropriées d'arrêt, de nettoyage et de stockage après utilisation

Suivez ce protocole en 7 étapes :

- Activez le frein de stationnement sur les pentes

- Arrêtez la rotation de la brosse avant de la relever

- Retirez les débris sous le châssis

- Essuyez les capteurs sensibles à l'humidité avec un chiffon en microfibre

- Chargez les batteries à la tension spécifiée par le fabricant

- Stockez dans des zones à climat contrôlé, en dessous de 40 °C

- Rangez les clés de contact séparément des machines

Le respect de ce processus permet d'éviter 92 % des dysfonctionnements au démarrage à froid liés à un stockage inadéquat (Facility Maintenance Quarterly 2023).

Questions fréquemment posées

Quels sont les dangers courants liés à l'utilisation des balayeuses mécaniques ?

Les dangers courants incluent le risque de coincement dans les brosses, les collisions avec des objets non signalés, les glissades sur sol mouillé et les pannes d'équipement telles que des fuites de fluide hydraulique ou des défaillances électriques.

Comment minimiser les glissades et les chutes ?

Pour minimiser les glissades et les chutes, assurez-vous de suivre correctement les procédures de séchage, utilisez du ruban de signalisation pendant le nettoyage et placez des panneaux d'avertissement pour attirer l'attention sur les zones mouillées.

Quels équipements de protection individuelle (EPI) les opérateurs de balayeuses doivent-ils porter ?

Les opérateurs doivent porter des chaussures antidérapantes certifiées ANSI, des gilets de haute visibilité et des gants résistants aux coupures. Des écrans faciaux résistant à l'arc électrique sont nécessaires lorsqu'ils se trouvent près de composants sous tension.

Quelles vérifications préalables au fonctionnement sont nécessaires ?

Les vérifications préalables au fonctionnement comprennent l'inspection des dommages, des débris ou des obstructions, le test des arrêts d'urgence et la vérification du bon fonctionnement des panneaux de commande.

Comment la technologie moderne améliore-t-elle la sécurité des balayeuses mécaniques ?

Les balayeuses modernes utilisent des capteurs infrarouges, des caméras à 360 degrés et une technologie d'évitement des collisions pour améliorer la sécurité en détectant les objets proches et en fournissant un retour instantané aux opérateurs.

Table des Matières

-

Comprendre les risques liés à l'utilisation d'une balayeuse mécanique

- Dangers courants associés aux balayeuses mécaniques dans les environnements industriels

- Glissades, trébuchements et chutes dues à des surfaces mouillées ou encombrées

- Risques mécaniques et électriques liés aux dysfonctionnements d'équipements

- Pourquoi la vigilance de l'opérateur est-elle essentielle pour la sécurité des balayeuses mécaniques

- Effectuer les inspections préalables à l'exploitation et les vérifications de l'équipement

-

Utilisation d'ÉPI appropriés et préparation de la zone de travail en toute sécurité

- Équipement de protection individuelle (EPI) requis pour les opérateurs de balayeuses mécaniques

- Directives relatives aux chaussures, vêtements haute visibilité et protection des mains

- Élimination des débris, sécurisation des objets mobiles et signalisation des zones mouillées

- Mise en place de panneaux de précaution et gestion de la circulation piétonne

-

Conduite sécuritaire : Manœuvres et vigilance situationnelle

- Meilleures pratiques pour l'utilisation des balayeuses dans les zones à forte circulation

- Se déplacer en toute sécurité sur des surfaces mouillées ou glissantes

- Considérations de sécurité : Balayeuse conduite vs balayeuse poussée

- Comment les balayeuses modernes utilisent les capteurs et la technologie d'évitement des collisions

-

Formation, maintenance et conformité durable en matière de sécurité

- Normes de formation et de certification des opérateurs pour l'utilisation des balayeuses

- Élaboration de programmes de formation à la sécurité spécifiques au site

- Mettre en œuvre des formations de recyclage et des audits de sécurité réguliers

- Procédures appropriées d'arrêt, de nettoyage et de stockage après utilisation

-

Questions fréquemment posées

- Quels sont les dangers courants liés à l'utilisation des balayeuses mécaniques ?

- Comment minimiser les glissades et les chutes ?

- Quels équipements de protection individuelle (EPI) les opérateurs de balayeuses doivent-ils porter ?

- Quelles vérifications préalables au fonctionnement sont nécessaires ?

- Comment la technologie moderne améliore-t-elle la sécurité des balayeuses mécaniques ?