Comprensión de los riesgos de la operación de barredoras de pisos

Peligros comunes asociados con las barredoras de pisos en entornos industriales

Las barredoras industriales conllevan una serie de riesgos. Los trabajadores pueden quedar atrapados en los cepillos giratorios o chocar contra objetos que no notaron porque no estaban debidamente señalizados. Cuando los pisos están mojados por la limpieza, las caídas se convierten también en un problema real, especialmente cerca de las áreas de drenaje donde el agua tiende a acumularse. Según los datos de los informes de seguridad, aproximadamente un tercio de todos los incidentes implican problemas con el equipo, como fugas de fluido hidráulico o fallos en el sistema eléctrico. Y tampoco debemos olvidar el desorden que se acumula en la parte inferior de las máquinas. Este material residual provoca problemas de inestabilidad, haciendo que las barredoras montadas sean propensas a volcarse al desplazarse sobre pisos industriales irregulares o superficies de almacén que no son completamente niveladas.

Resbalones, tropiezos y caídas debido a superficies mojadas u obstruidas

Las barredoras de base acuosa que vemos en los almacenes suelen dejar charcos y manchas húmedas que se convierten en un verdadero problema para los trabajadores que transitan por pasillos y zonas de carga. Cuando hay palets dispersos, cables cruzando los pisos o simplemente desorden general, aumenta la frecuencia con la que las personas tropiezan. Según datos de OSHA del año pasado, los lugares que no tienen rutinas adecuadas de secado ni señales de advertencia colocadas terminan teniendo casi una vez y media más resbalones y caídas en comparación con aquellos que cuentan con mejores protocolos. Muchas instalaciones han tenido éxito colocando cintas de precaución retráctiles mientras se realiza la limpieza. Esta medida sencilla llama la atención sobre las áreas mojadas y evita que las personas entren en zonas peligrosas.

Riesgos mecánicos y eléctricos por mal funcionamiento del equipo

Cuando hay un cortocircuito eléctrico dentro de los compartimentos de baterías, realmente puede producirse un incendio si hay polvo inflamable alrededor. Y tampoco debemos olvidar los cables deshilachados, ya que aumentan considerablemente el riesgo de que alguien sufra una descarga eléctrica. Los conjuntos de escobillas que se atascan suelen hacer que los motores funcionen demasiado calientes, lo que con frecuencia provoca apagones inesperados del equipo. Lo mismo ocurre con los sistemas hidráulicos en compactadores: un fallo aquí significa que las cargas pueden caer repentinamente, a veces causando daños graves. Por eso es tan importante revisar todos esos pequeños detalles: las juntas deben revisarse, los conectores deben estar seguros y los sistemas de puesta a tierra deben funcionar correctamente. Una buena rutina de mantenimiento evita la mayoría de estos problemas antes de que se conviertan en verdaderos dolores de cabeza más adelante.

Por qué la concienciación del operador es fundamental para la seguridad de las barredoras

Los operarios que reconocen peligros como tuberías bajas o intersecciones de alto tráfico previenen hasta el 70 % de los incidentes evitables. La conciencia situacional permite respuestas rápidas ante movimientos de peatones o alertas de fallos. La familiaridad con las ubicaciones de parada de emergencia y los puntos ciegos de la máquina garantiza una intervención oportuna antes de que problemas menores escalen.

Realizar inspecciones y verificaciones del equipo antes de la operación

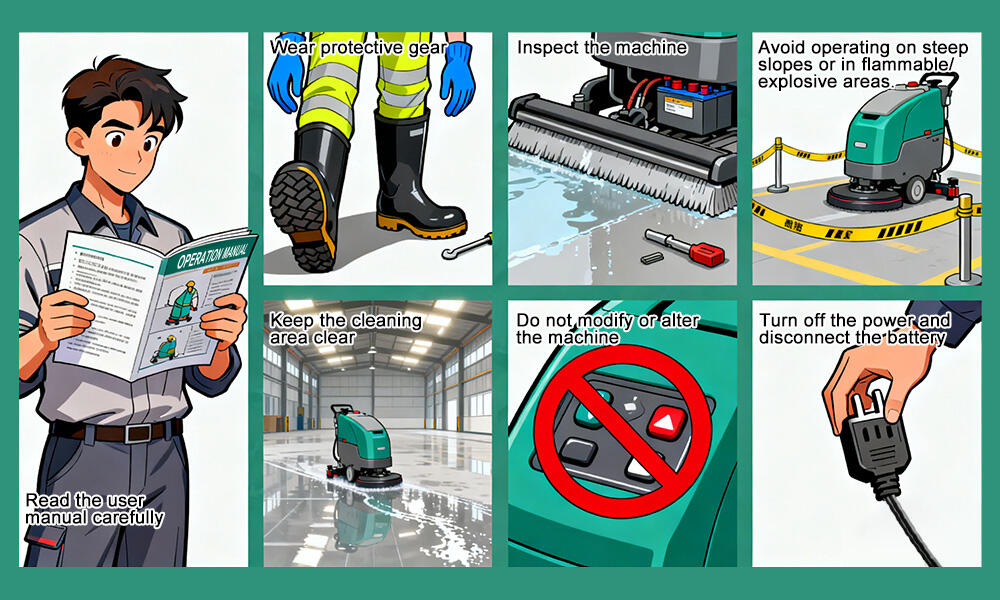

Pasos esenciales de inspección previa a la operación para barredoras de piso

Comience cada turno con una inspección sistemática alrededor del equipo para identificar daños, residuos o obstrucciones cerca de ruedas y cepillos. Pruebe los botones de parada de emergencia y los paneles de control para verificar su correcto funcionamiento. Según un estudio de seguridad de equipos de 2023, los operarios que realizan inspecciones diarias reducen las fallas mecánicas en un 34 %.

Verificación de cepillos, filtros, batería y sistemas hidráulicos

Enfóquese en cuatro sistemas clave:

- Pinceles : Asegúrese de que las cerdas estén intactas y libres de enredos

- Filtros : Verifique que las unidades de recolección de polvo no estén obstruidas

- Batería : Verifique los terminales en busca de corrosión y confirme la carga adecuada

- Hidráulica : Inspeccione las mangueras en busca de fugas o desgaste; verifique los niveles de fluido

Según la orientación de MSHA Safety Services, las revisiones hidráulicas deben incluir pruebas de presión. Documente todos los hallazgos utilizando listas de verificación alineadas con los estándares de vehículos industriales motorizados de OSHA.

Identificación de fugas, componentes sueltos y señales de advertencia

Escuche ruidos inusuales durante una breve prueba de funcionamiento para detectar desgaste de cojinetes o sobrecarga del motor. Busque:

- Pozos de fluido bajo la máquina

- Tornillos sueltos en soportes de cepillos o escobillas

- Cableado deshilachado cerca de los módulos de control

No opere equipos que muestren luces de advertencia activas o alarmas: aborde los problemas inmediatamente antes del uso.

Uso de EPP adecuado y preparación segura de la zona de trabajo

Equipo de protección personal (EPP) requerido para operadores de barredoras

Los operadores deben usar calzado de seguridad certificado por ANSI y resistente a resbalones, ya que la principal causa de lesiones relacionadas con barredoras son los resbalones (25%, OSHA 2023). Los chalecos de alta visibilidad mejoran la visibilidad en almacenes con poca iluminación, mientras que los guantes resistentes a cortes protegen las manos durante el mantenimiento. Al trabajar cerca de componentes energizados, se requieren protectores faciales con clasificación de arco según las normas NFPA 70E.

Pautas para calzado, ropa de alta visibilidad y protección de manos

| Tipo de protección | Las características clave | Norma de la industria |

|---|---|---|

| Calzado | Punteras de acero, suelas resistentes al aceite | ASTM F2413-18 |

| Ropa | franjas reflectantes de 360° | ANSI/ISEA 107-2020 |

| Las demás | Palmas resistentes a perforaciones | EN 388:2016 |

Los zapatos con puntera compuesta ofrecen un peso más ligero para turnos prolongados, y las telas que absorben la humedad mejoran la comodidad en condiciones húmedas.

Retirar escombros, asegurar objetos sueltos y marcar zonas mojadas

Realice recorridos previos al turno para eliminar clavos, envolturas de plástico y otros peligros de tropiezo. Utilice marcadores de piso hidrofóbicos con un contraste de luminancia de al menos el 70 % para marcar claramente las zonas mojadas; el 42 % de las colisiones con barredoras ocurren cerca de derrames no señalizados. Asegure pilas de palés inestables utilizando protocolos de evaluación de riesgos diseñados para áreas de alto riesgo.

Instalación de señales de precaución y gestión del tráfico peatonal

Coloque señales de advertencia bilingües con pictogramas cada 25 pies en zonas de tráfico cruzado. Escalone los horarios de descanso para reducir la congestión peatonal entre un 35 % y un 40 % durante los periodos pico de limpieza. Equipe las barredoras con balizas LED rotativas para mejorar la visibilidad en pasillos estrechos de menos de 8 pies de ancho.

Operación segura: Maniobras y conciencia situacional

Mejores prácticas para operar barredoras de piso en áreas de alto tráfico

Reduzca la velocidad en un 30-40% en zonas concurridas para disminuir el riesgo de colisiones sin sacrificar eficiencia. Establezca comunicación visual utilizando señales manuales estandarizadas, un método recomendado en las normas de seguridad industrial para evitar malentendidos. Programe la limpieza durante períodos de baja actividad y limpie los pasillos en perpendicular al flujo peatonal para minimizar conflictos de trayectoria.

Navegación segura sobre superficies mojadas o resbaladizas

Al trabajar en pisos mojados, es importante ajustar la presión con la que los cepillos se aplican contra la superficie y controlar su velocidad. Demasiada fuerza simplemente desplaza el agua en lugar de limpiar adecuadamente, lo que aumenta la probabilidad de resbalones. Si hay agua acumulada, las barredoras con aspiración son muy eficaces, extrayendo aproximadamente el 95 por ciento de la humedad mientras avanzan, según observamos en el Industrial Cleaning Journal el año pasado. No olvide activar las bandas antideslizantes al operar máquinas montadas. Y tenga cuidado con giros bruscos, ya que pueden desestabilizar la máquina y causar problemas posteriores, especialmente en superficies resbaladizas donde la estabilidad es fundamental.

Consideraciones de Seguridad: Barredoras Montadas vs. Barredoras Empujadas

Al operar barredoras montadas sobre terrenos irregulares, los operadores necesitan protección ROPS junto con cinturones de seguridad por razones de seguridad. Las versiones de empuje presentan desafíos diferentes, principalmente porque sus cables de alimentación pueden enredarse o engancharse. Estos cables representan aproximadamente el 17 por ciento de todos los accidentes por tropiezos según un informe del National Floor Safety Institute de 2023. Las barredoras montadas más modernas vienen equipadas con sensores especiales que las desaceleran en curvas cerradas, algo a lo que las máquinas de empuje no tienen acceso, ya que dependen completamente de la persona que las empuja para aplicar manualmente los frenos.

Cómo las barredoras modernas utilizan sensores y tecnología de evitación de colisiones

El equipo más reciente ahora viene equipado con sensores infrarrojos junto con cámaras de 360 grados que pueden detectar objetos a tan solo unos diez centímetros de distancia mientras la máquina está en movimiento. Los operadores reciben advertencias mediante vibraciones en el volante casi instantáneamente. Algunos de los modelos más nuevos detienen automáticamente el movimiento si alguien se acerca a menos de un metro y medio del vehículo, lo cual marca una gran diferencia en áreas de almacenamiento reducidas donde la visibilidad es limitada. Según informes industriales del año pasado, los almacenes que implementaron estos sistemas registraron una reducción de casi dos tercios en accidentes relacionados con barredoras y montacargas durante solo tres años de operación.

Capacitación, Mantenimiento y Cumplimiento de Seguridad a Largo Plazo

Estándares de Capacitación y Certificación de Operadores para el Uso de Barredoras

Los programas de formación formal alineados con los estándares de OSHA reducen las tasas de accidentes en un 54 % en instalaciones industriales (Consejo Nacional de Seguridad 2023). La formación debe abarcar patrones de barrido, procedimientos de emergencia y manipulación segura de baterías. Los sitios líderes exigen evaluaciones prácticas, como circuitos de obstáculos que simulan pasillos estrechos y zonas con escombros, antes de autorizar el uso de equipos.

Desarrollo de Programas de Formación en Seguridad Específicos para el Sitio

Adaptar los programas de formación para abordar riesgos específicos en cada instalación marca la diferencia. Tomemos, por ejemplo, las manchas grasosas en las esquinas del almacén o las zonas donde los carretillas elevadoras cruzan su trayectoria con los transpaletas. Los procesadores de alimentos suelen centrarse en prevenir resbalones cerca de las cámaras frigoríficas, ya que los pisos se vuelven resbaladizos por la condensación. Mientras tanto, las plantas automotrices se preocupan por chispas que puedan volar en entornos polvorientos, donde incluso una pequeña chispa podría provocar algo peligroso. En cuanto al mantenimiento de barredoras, estas operaciones no deberían existir de forma aislada, sino integrarse perfectamente en las estrategias generales de seguridad. Esto implica vincular las rutinas diarias de limpieza con lo que ocurre durante derrames y con cómo se desplazan los vehículos a través de distintas zonas durante el día.

Implementación de cursos de actualización y auditorías rutinarias de seguridad

Realizar evaluaciones trimestrales utilizando métricas diagnósticas:

| Enfoque de la Auditoría | Métricas clave |

|---|---|

| Precisión de maniobra | Distancia de separación respecto a estanterías (±2") |

| Tasa de recuperación de residuos | Recuento de partículas tras la barrido |

| Seguridad de las baterías | Puntuación por corrosión en terminales |

El 85 por ciento de los incidentes relacionados con equipos se deben a formación obsoleta (Revista de Seguridad Industrial 2024). Aborde las brechas mediante sesiones mensuales de microaprendizaje sobre tecnologías de seguridad emergentes, como sistemas de frenado asistidos por LiDAR.

Procedimientos adecuados de apagado, limpieza y almacenamiento después del uso

Siga este protocolo de 7 pasos:

- Active el freno de estacionamiento en pendientes

- Apague la rotación del cepillo antes de elevarlo

- Retire los escombros del chasis

- Limpie los sensores propensos a humedad con un paño de microfibra

- Cargue las baterías al voltaje especificado por el fabricante

- Almacene en áreas con control climático por debajo de 104°F

- Guarde las llaves de encendido separadas de las máquinas

Adherirse a este proceso evita el 92 % de los fallos en arranque en frío relacionados con almacenamiento inadecuado (Mantenimiento de Instalaciones Trimestral 2023).

Preguntas frecuentes

¿Cuáles son los riesgos comunes al usar barredoras de piso?

Los riesgos comunes incluyen quedar atrapado en los cepillos, colisionar con objetos no marcados, resbalarse en pisos mojados y fallos del equipo como fugas de fluido hidráulico o fallas eléctricas.

¿Cómo se pueden minimizar los resbalones y tropiezos?

Para minimizar los resbalones y tropiezos, asegúrese de seguir rutinas adecuadas de secado, use cinta de advertencia durante la limpieza y coloque señales de precaución para llamar la atención sobre zonas mojadas.

¿Qué EPP deben usar los operadores de barredoras de piso?

Los operadores deben usar calzado antideslizante certificado por ANSI, chalecos de alta visibilidad y guantes resistentes al corte. Se requieren protectores faciales con clasificación contra arco cuando estén cerca de componentes energizados.

¿Qué verificaciones previas a la operación son necesarias?

Las verificaciones previas a la operación incluyen inspeccionar daños, escombros u obstrucciones, probar los dispositivos de parada de emergencia y asegurar el funcionamiento adecuado de los paneles de control.

¿Cómo mejora la tecnología moderna la seguridad de las barredoras de pisos?

Las barredoras modernas utilizan sensores infrarrojos, cámaras de 360 grados y tecnología de evitación de colisiones para mejorar la seguridad al detectar objetos cercanos y proporcionar retroalimentación inmediata a los operadores.

Tabla de Contenido

-

Comprensión de los riesgos de la operación de barredoras de pisos

- Peligros comunes asociados con las barredoras de pisos en entornos industriales

- Resbalones, tropiezos y caídas debido a superficies mojadas u obstruidas

- Riesgos mecánicos y eléctricos por mal funcionamiento del equipo

- Por qué la concienciación del operador es fundamental para la seguridad de las barredoras

- Realizar inspecciones y verificaciones del equipo antes de la operación

- Uso de EPP adecuado y preparación segura de la zona de trabajo

- Operación segura: Maniobras y conciencia situacional

-

Capacitación, Mantenimiento y Cumplimiento de Seguridad a Largo Plazo

- Estándares de Capacitación y Certificación de Operadores para el Uso de Barredoras

- Desarrollo de Programas de Formación en Seguridad Específicos para el Sitio

- Implementación de cursos de actualización y auditorías rutinarias de seguridad

- Procedimientos adecuados de apagado, limpieza y almacenamiento después del uso

-

Preguntas frecuentes

- ¿Cuáles son los riesgos comunes al usar barredoras de piso?

- ¿Cómo se pueden minimizar los resbalones y tropiezos?

- ¿Qué EPP deben usar los operadores de barredoras de piso?

- ¿Qué verificaciones previas a la operación son necesarias?

- ¿Cómo mejora la tecnología moderna la seguridad de las barredoras de pisos?